大型風力發電機組主要由風輪、機械傳動系統、發電設備和控制系統組成,其中機械傳動系統是將風輪吸收的風能以機械的方式傳送到發電機的中間裝置,包括傳動軸系、聯軸器、齒輪箱、離合器和制動器等,為了便于捕獲風能和適應機組性能控制需要,機組還必須配置偏航傳動、變槳距傳動以及阻尼、制動等輔助裝置。圖1 所示是一個典型的大型風電機組,左側的風輪通過主軸將動力經齒輪箱傳遞給右側的發電機,機艙內的設備安裝在底座上

大型風力發電機組主要由風輪、機械傳動系統、發電設備和控制系統組成,其中機械傳動系統是將風輪吸收的風能以機械的方式傳送到發電機的中間裝置,包括傳動軸系、聯軸器、齒輪箱、離合器和制動器等,為了便于捕獲風能和適應機組性能控制需要,機組還必須配置偏航傳動、變槳距傳動以及阻尼、制動等輔助裝置。圖1 所示是一個典型的大型風電機組,左側的風輪通過主軸將動力經齒輪箱傳遞給右側的發電機,機艙內的設備安裝在底座上,通過偏航軸承支撐在塔架上。

大型風電機組的特殊環境和使用工況條件,對傳動裝置提出了不同尋常的要求,而大量的不確定因素,如圖2 所示的外部動載荷和變化多端的風輪、電網異常載荷的作用、機艙剛性不足引起的強烈振動、只能通過估算和模擬的載荷譜和極限載荷分布等,都是傳動裝置必須考慮的重大問題。

大型風力發電機組主傳動齒輪箱位于風輪和發電機之間,是一種在無規律變向載荷和瞬間強沖擊載荷作用下工作的重載齒輪增速傳動裝置。齒輪箱是風電機組傳動軸系中一個最重要而又是最脆弱的部件。

齒輪箱在機艙內不可能像在地面那樣具有牢固的機座基礎,整個傳動系的動力匹配和扭轉振動的因素總是集中反映在某個薄弱環節上,這個環節常常是機組中的齒輪箱。當然,最理想的情況是讓齒輪箱完成傳遞扭矩和增速的任務而不承受其他附加載荷。實際上這不僅不能實現,而且還會由于風況的多變和機組的復雜變形避免不了許多附加負荷的作用,給齒輪箱的設計增添了不少不確定的因素。

很顯然,在狹小的機艙空間內減小部件的外形尺寸和減輕重量十分重要,因此齒輪箱設計必須保證在滿足可靠性和預期壽命的前提下,使結構簡化并且重量最輕,同時也要考慮便于維護的要求。根據機組提供的參數,采用CAD 優化設計,按照排定的最佳傳動方案,選擇穩定可靠的結構和具有良好力學特性以及在環境極端溫差下仍然保持穩定的材料,配備完善的潤滑、冷卻和監控系統,是設計齒輪箱的必要前提條件。

齒輪箱在機艙內不可能像在地面那樣具有牢固的機座基礎,整個傳動系的動力匹配和扭轉振動的因素總是集中反映在某個薄弱環節上,這個環節常常是機組中的齒輪箱。當然,最理想的情況是讓齒輪箱完成傳遞扭矩和增速的任務而不承受其他附加載荷。實際上這不僅不能實現,而且還會由于風況的多變和機組的復雜變形避免不了許多附加負荷的作用,給齒輪箱的設計增添了不少不確定的因素。

很顯然,在狹小的機艙空間內減小部件的外形尺寸和減輕重量十分重要,因此齒輪箱設計必須保證在滿足可靠性和預期壽命的前提下,使結構簡化并且重量最輕,同時也要考慮便于維護的要求。根據機組提供的參數,采用CAD 優化設計,按照排定的最佳傳動方案,選擇穩定可靠的結構和具有良好力學特性以及在環境極端溫差下仍然保持穩定的材料,配備完善的潤滑、冷卻和監控系統,是設計齒輪箱的必要前提條件。

因此,傳動裝置的設計和部件選用必須按照主機提出的要求,根據不同的使用條件,經分析對比后做出選擇。主要考慮的因素有:

1) 主機工況和性能參數,動力學分析結果;

2) 傳動系統的載荷分布和結構形式;風電材料設備

3) 對傳動裝置及其聯接要求;

4) 安全環保要求;

5) 壽命要求;

6) 經濟和效益分析;

7) 運轉和維護條件。

傳統機組的主齒輪箱用于變換速度和扭矩,使緊湊的標準發電機能夠在機組上應用。不同功率等級的齒輪箱采用不同的傳動形式(見圖3)。

在20 世紀八十年代,平行軸圓柱齒輪傳動裝置應用到100到500kW 標準風電機組上。90年代風力發電機組平均功率增大到600 至800kW,為了節省空間,獲得更大速比,引用了外形為筒狀的行星齒輪傳動或行星與平行軸齒輪組合傳動的結構,取得較好的效果。

圖4 所示的一級行星兩級平行軸齒輪箱是目前應用較廣的機組傳動結構。為取得高功率密度和大速比,行星級的行星架將動力多分路分流到多個行星輪,再匯合到太陽輪上傳至平行軸齒輪,常用功率在2MW 以下。齒輪箱的設計結構隨機組傳動軸系的布置方式而定,與主軸一起適用于“兩點式”或“三點式”支撐。脹緊套聯接主軸和齒輪箱輸入軸(行星架),固定端設在主軸上,行星架軸承( 或箱體)應能軸向浮動。行星架采用雙支撐以提高結構剛度,常用三個行星輪,太陽輪浮動均載;采用斜齒輪,傳動平穩,降低噪聲。兩級行星和一級平行軸齒輪傳動也有較多應用實例,功率可達3 ~ 3.5MW。

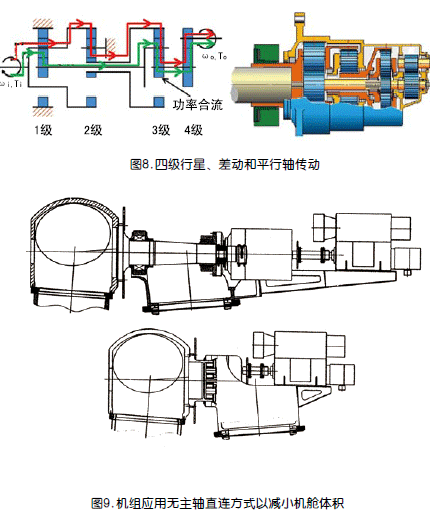

對于更大功率的機組,為了減小外形尺寸,節省機艙空間,齒輪箱傾向于應用行星、差動和平行軸齒輪組合傳動的方式,行星輪常常多于三個,以縮小體積,獲取更大的功率密度。

圖5 所示的行星差動和固定軸齒輪組合傳動結構已在國產的大型風電機組中得到應用。該結構采用3 級齒輪傳動:第一級是行星差動齒輪傳動;第二級是固定軸齒輪分流傳動;第三級是平行軸齒輪傳動。

從主軸傳來的功率分兩路傳遞:標有箭頭紅線的一路從行星架直連的第二級內齒圈,通過圓周分布的一組固定軸齒輪傳至第二級中心輪,再通過與該中心輪相連的第一級內齒圈回傳至行星架;而另一路(用綠色箭頭線表示)則直接由行星架傳遞,并在第一級行星輪上與前一路的功率匯合,通過第一級中心輪(太陽輪)傳至第三級平行軸齒輪副。

這種傳動方式的總速比可以達到200 ∶ 1(行星/ 差動級:35 ∶ 1;平行軸:6 ∶ 1)。功率分流的比例:內齒圈差動至末級主動輪為72.1%;行星輪、太陽輪至末級主動輪為27.9%。由于采用多行星輪和柔性行星銷軸結構,其體積和重量比傳統結構減小25%以上。

低速重載行星齒輪傳動裝置的行星架通常多采用雙支撐結構,如圖6(a)所示,齒輪承載不均勻問題受制造和安裝誤差、輪齒變形以及溫度變化等因素的影響,除了采用合理的均載機構(如太陽輪浮動)得到部分緩解外,行星輪上仍然受不均勻載荷的作用,直接影響傳動質量。為此增加彈性元件均載機構可進一步改善載荷分布狀況,使用柔性行星輪軸是其中的一種簡單有效的形式。

如圖6(b)所示,行星架采用單支撐,彈性心軸與行星架和心軸外面的彈性軸套過盈連接,彈性套懸臂固定在心軸的自由端,軸套上安裝滾動軸承,行星輪在軸承上旋轉。當載荷作用于中間或行星輪左端位置時,心軸和軸套產生變形,心軸和行星輪軸線發生傾斜,于是載荷延齒寬方向轉移,使輪齒載荷延齒寬分布趨于均勻。圖6(c) 是上述國產大型風電齒輪箱實際應用柔性行星輪軸的結構。圖7 是樣機試驗時實測的行星輪齒根應力相對強度分布圖,圖中不同載荷下的幾組曲線的載荷分布基本上一致,載荷不均勻系數(最大載荷與平均載荷之比)接近1.1,均載效果較好。

齒輪箱的主傳動輸入級由一級行星齒輪和固定在箱體上的齒圈組成。與傳統的齒輪箱功率傳遞相反,動力并不完全匯合到太陽輪上,而是部分地通過行星架傳到第二級旋轉的內齒圈上。在第二級傳動中,一組齒輪被支撐在箱體上,與相互嚙合的內齒圈和太陽輪一起,用作速度分流和改變旋向。扭矩變化則通過太陽輪進行。

在第三級差動行星齒輪級上,來自第一級太陽輪和第二級太陽輪的功率流匯合。第一級的太陽輪驅動行星架,而第二級太陽輪驅動內齒圈。這第三級稱為三軸行星差動傳動,兩路功率流在這里匯合到太陽輪上,再傳遞至第四級平行軸主動齒輪。總增速比可達到200 ∶ 1 以上,其中一到三級:~ 40 ∶ 1,平行軸級:~ 5 ∶ 1。

功率分流比例:來自第一級太陽輪為61.8%;來自行星架和內齒圈為38.2%。體積和重量比傳統結構減小20%左右。能夠達到減輕重量要求是因為巧妙的動力分流傳動路徑。第一級行星齒輪基本減少了空間和重量,利用多路動力傳遞分流和各齒輪級不同的作用,進行功率匯流同時平衡變化的速度和轉向,從而滿足機組傳動鏈的特定要求。

齒輪箱末級傳動采用定軸齒輪副,是遵循風電機組齒輪箱非同軸線設計的規則。這是為了在中心孔布置管路或電纜,以便控制葉輪槳葉變距。另外,產生必要的中心偏移則可以較方便地調節不同的發電機速度輸出。

如圖9 左圖所示, 傳統機組在風輪和齒輪箱之間采用主軸傳遞動力并承受來自風輪大部分異常負荷,降低了齒輪損傷的風險。但這會延長機艙長度,增大機艙體積,在較小功率的機組上這種影響還不太明顯。

隨著功率的增大,主軸的直徑和重量也與之遞增,3MW 以上機組布置傳動軸系時,又大又重的主軸成為機艙減重的目標,設計時傾向于采用直連方式。如圖9 右圖所示的結構那樣,風輪通過一個承受三個方向載荷巨大的滾錐軸承掛在機座上,直接將動力傳至齒輪裝置。隨之帶來的難題是超大型雙排滾錐軸承的研制和齒輪傳動裝置的高強度、高功率密度設計與制造、軸系動態邊緣條件的設定等等,這些都應在確定采用“直連”方案之前找出行之有效的解決辦法。

盡管直驅式風電機組具有簡化傳動結構的特點,在風力發電機組容量越來越向大型化發展的今天,過于龐大的低速發電機造成的運輸、吊裝難題,加上較高制造成本的條件限制,不得不回過頭來思考如何減小機構的體積和重量以及降低成本的途徑。適當運用齒輪增速或利用功率分流的方法是解決問題的思路之一。

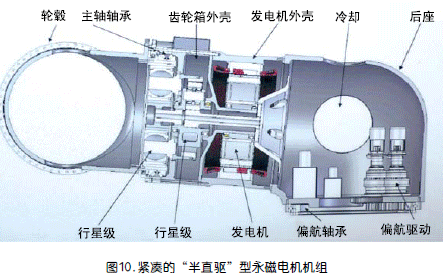

在風輪和低速電機之間利用較小增速比的齒輪傳動減小電機結構尺寸的所謂“半直驅”或“混合傳動”類型的機組已有不少應用實例。圖10 的傳動形式是在風輪和電機之間增設了兩級齒輪傳動(一級行星和一級定軸齒輪傳動)來提高電機的轉速,使機組能夠采用尺寸更小的永磁電機,取得更為緊湊的結構。

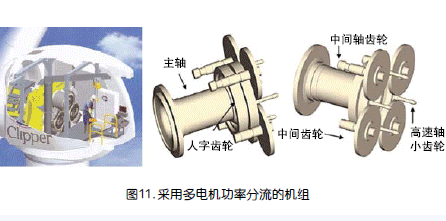

也可以采用功率分流的方法減小機艙體積。圖11 所示的分流機型在國外已有應用。這個機組的風輪通過主軸上的大齒輪將功率等分傳給四根中間軸,再通過四組齒輪增速傳遞至四個電機,這樣就可以以小代大,既獲得大電機的容量,又能夠將機艙體積縮小。這種齒輪傳動結構的難點是四個分流軸的均載問題,如能合理解決,不失為以小制勝的好方案。

齒輪箱主要零部件應具有足夠的強度,能承受風力發電機組各種工況下的動、靜載荷。齒輪箱上的動負荷取決于輸入端(風輪)、輸出端(發電機)的特性和主、從動部件(軸和聯軸器)的質量、剛度和阻尼值、風力發電機組機艙的布置形式、控制和制動方式以及外部工作條件。

實際上齒輪箱不再作為孤立的個體,而是為整個傳動系統的一個組成部分;傳動系統的運行可靠性也不再只是通過單獨校核各部件的承載能力來表示,設計時愈來愈多地傾向于以整個傳動系統的動態模擬結果為基礎來考慮其運行可靠性。為此要建立整個機組的動態仿真模型,對啟動、運行、空轉、停機、正常啟動、制動和緊急制動等各種工況進行模擬,針對不同的機型得出相應的動態功率曲線,利用專用的設計軟件進行分析計算,求出零部件的設計載荷并以此為依據,對齒輪箱主要零部件作強度計算。

在進行建模時要充分考慮以下因素:惡劣的環境條件(極端溫度、濕度、沙塵、……)多變的風況(風向、風速、風暴、湍流……);頻繁的啟動和制動/ 停機和緊急停機, 前風輪和后電機突變載荷沖擊;傳動鏈動態設計和載荷分配;高功率密度、大速比增速傳動的特點;零部件設計和材料特性要求;冷卻、潤滑條件;抗點蝕、抗疲勞損壞要求;噪聲和振動;長壽命要求等等。

從建立簡化的傳動系統模型入手,模擬實際工況,分析載荷與各組成件的剛度的關系。運用有限元、斷裂力學等工具計算系統的動態特性并分析各級模態振型和頻率,從而改進傳動鏈布置。采取措施減少齒輪傳動誤差,減少嚙合力,優化的齒形參數,避開系統共振響應點。

載荷譜和極限載荷是齒輪箱的設計計算基礎。載荷譜應當體現出齒輪箱在其設計使用壽命內的整個運行過程中所承受的所有負荷。包括安裝地的正常運行負荷和由極限風速或三維湍流工況引起的最高運行負荷,以及由于突然調距或葉梢展開或機械制動等原因引起的瞬時峰值負荷。

Copyright ? 2021-2022 精北傳動機械(上海)有限公司 All Rights Reserved. 滬公網安備31012002005970 滬ICP備20024360號-1